計測器技術

全固体電池充放電測定システム

次世代電池の安全性と耐久性を検査する充放電測定システム

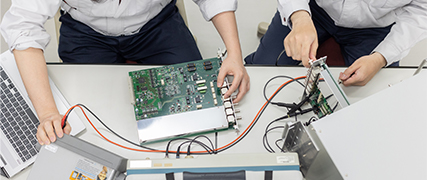

全固体電池は電解質が液体から固体に変わったことで、安全性と耐久性が向上しましたがその高い製品スペックを検査するためには、数mV単位で制御できる低ノイズの電源部と数pAの電流を正確に計測できる電流計測部で構成された測定システムが必要になります。

当社にはMLCCの測定システムで45年の歴史があります。MLCCの耐電圧・絶縁抵抗測定システムで培った超低ノイズの高電圧電源と高分解能の微小電流計測の技術を応用して全固体電池の測定に求められる5mAの充放電能力と出力電圧精度FS 0.1%の定電流定電圧充放電回路、そしてFS 0.3%の精度の電流計測を実現しました。

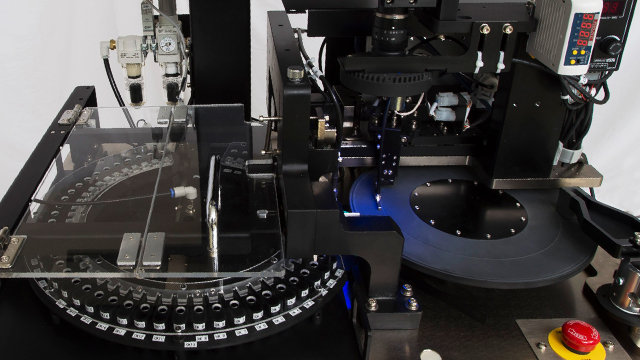

また、電流計測部は20chを備えたコンパクトな回路基板になっており、これを20枚組み合わせることで400個の全固体電池を同時に測定できるシステムとなりなす。さらに自動検査装置には、この測定システムを複数台搭載することで省スペース、高処理の自動検査装置を柔軟に構築することが可能となります。

耐電圧・絶縁抵抗測定システム

最高水準の製品を検査するための、

最高水準の耐電圧・絶縁抵抗測定システムを独自開発

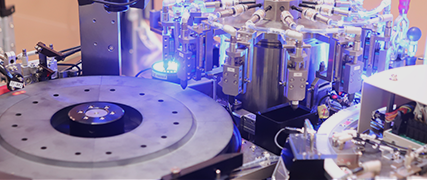

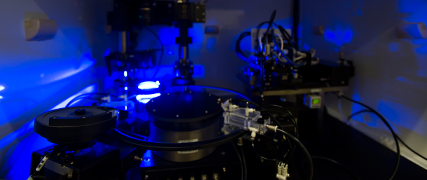

超低ノイズの高電圧電源部と、高分解能の微少電流計測部で構成されている、MLCCの耐電圧・絶縁抵抗測定のために自社開発したシステムです。

MLCCの耐電圧・絶縁抵抗測定のためには、高圧電源部のノイズが極めて小さいこと(μVオーダー)、MLCCに対して定電流で高速に充放電ができ、電圧および電流オーバーシュートが無いこと(電圧は0.1V、電流は1mA以下)、高圧電源部出力を繰り返しショートしても異常を起こさないこと、微少電流計測部が低入力インピーダンスなこと(100Ω以下)、MLCCとの接続が検出可能であること(0.5pFのMLCCでも検出可能)など、技術的に高いハードルが要求されます。自社開発の最新モデルは、これらの要求を全て満足する高速且つ高精度の測定システムであるのに加えて、複数の高電圧電源部と微少電流計測部を自在に組み合わせることができる設計とすることにより、多彩な測定方法を可能としました。複数回の連続した充電を行った後に測定を行う構成、充電→測定→放電を繰り返す構成など、MLCCの特性に応じた測定の構成ができます。

MLCCは大容量になるほど充電時間が長く必要で、そのために選別機の処理能力が低下していましたが、充電回数を複数回にすることにより充電時間を稼ぎ、大容量MLCCでも高速処理を実現します。

当社は耐電圧・絶縁抵抗測定器で40年の歴史があります。MLCCの精度保証に必要とされる検査を、いかに高速且つ高精度で行うかをテーマに、進化を続けています。

-

搬送技術

MLCC 分野において世界最速の処理能⼒を実現。⼩型電⼦部品の搬送で培ったハンドリング技術を応⽤することで、形状・特性の異なる部品にも対応した、⾼速かつ⾼精度な搬送を提供しています。

-

制御技術

自動機の頭脳ともいえる制御技術。当社の制御技術は、測定と装置の動作を最適化し、高い処理速度を実現します。

-

画像処理技術

透明あるいは半透明な⽔晶ブランクの検出で培った照明技術と独⾃のアルゴリズムを応⽤し、測定対象に最適な照明環境を構築することで、微細部品の状態を確実に検出します。

-

システム技術

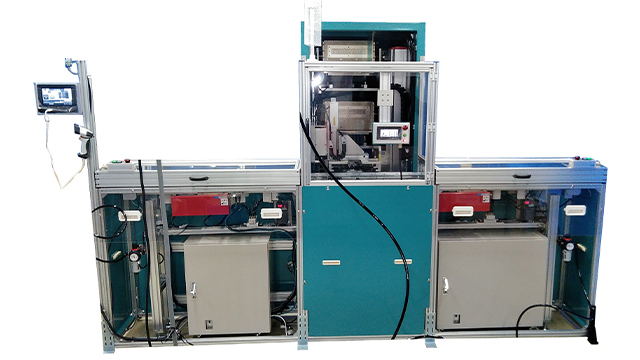

搬送技術、計測器、制御技術、画像処理技術を融合させシステム全体を見渡して最適化できる知識と技術、これがHUMOの自動選別機の要です。

-

計測器技術

私たちが作る独自開発の計測器は、自動選別機のパフォーマンスを最大限に発揮させる立役者となっています。

HUMOの製品・サービス

-

セラミックコンデンサ関連装置

世界最速のMLCC自動選別機で最高のコストパフォーマンスをご提供します。常に世界一を目指し進化を続けます。

-

全固体電池関連装置

チップ型全固体電池の安全性、耐久性を検査する充放電特性検査に最適なシステムをご提案します。

-

計測器

他にはない、自動選別機に最適な計測器は、自動選別機のパフォーマンスを最大限に発揮させる立役者です。

-

水晶関連装置

2025年6⽉30⽇をもちまして、新規装置の販売は終了いたしました。

-

カスタマイズ・校正サービス

デバイス特性に応じた最適な検査が出来るように標準仕様からのセミオーダーで対応します。常に正しい状態で検査していただくように、当社校正サービスをご利用ください。