外観検査技術

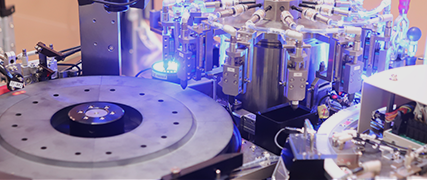

鏡面加工部品の外観検査(特許出願中)

鏡面・曲面についている僅かな欠損も見逃さない

人間の目よりも確実に

鏡面加工の部品は、言葉の通り加工物の表面が鏡のように仕上がっていて光が反射するため、それについている打痕や傷などの欠損を検出するのは難しく、さらに曲面についている欠損は人間の目で検査するときでも加工物を動かして光の当たる角度を変えないと見つけられないものもあり検査精度の安定が難しいとされていました。

当社では、これを自動化するにあたり加工物にパターンを映し込み、その反射パターンの歪みから欠損を検出する方法を開発しました。当社の方法では、加工物を動かさずに欠損を検出できるので、検出条件が安定しており人間の目で見つけにくいような欠損でも確実に検出することができます。

また、検出した欠損の合否判定においても人間の判定にはムラがでます。当社のシステムでは、一定パターンを対象とする為少数の機械学習による判定で人間の目のムラも解消できました。

加工部品の外観検査

確かな画像解析技術で欠損を見逃さない

金属部品を加工することで加工痕上に生じる数十ミクロンの巣穴などの欠損は、人間の目で見て確認をしており自動化は難しいとされていました。それは加工痕と同化してしまう欠損を見つけることが難しいことに加えて欠損は僅かでもあればNGではなく、「これくらい」といった感覚的な基準で判定していたためです。

当社の画像処理は、光源と画像解析の工夫により加工痕を分離処理し欠損を自動で検出することができます。機械学習による中間判定+大きさ、形、色などの判定基準を最適化するアルゴリズムによる最終判定により100個程度のサンプル登録のみで数ミクロン単位の判定を実現し、「これくらい」ではない確かな基準で判定することができました。

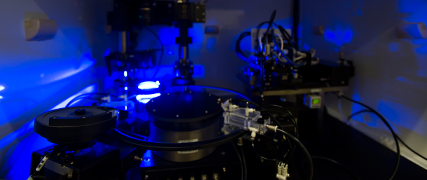

透明・半透明部品の外観検査

透明・半透明の物体についている欠損を見つける

人の目を超える画像検出を目指して

当社は、1975 年から2025 年までの50 年間にわたり、⽔晶ブランク関連装置の開発に取り組んでまいりました。

その中で、透明・半透明の⽔晶ブランクに⽣じる⽋損を検出する独⾃技術を確⽴しました。

縦横数ミリから1 ミリ以下、厚み数⼗ミクロンから数ミクロンのガラス⽚のような⽔晶ブランクは、半透明や透明であることから光が偏光・透過するため、それについている傷や変⾊を検出するのは難しく、従来は⼈間の⽬で確認を⾏っていました。

当社の技術は、光源の⼯夫とアルゴリズムの⼯夫によって、それを⾃動で検出することができます。

この技術で検出可能な⽋損は、⽋け・傷・チッピング・クラック・シミ(変⾊)およびコーナー⾓度・⾯積異常です。複数の⽋損を検出するには種類に応じた撮像環境(光源)が必要です。当社では複数の光源下での1 枚の画像から⾊情報により複数の画像を分離処理する事で複数の⽋損を同時に検出します。

周波数測定や容量測定、漏れ電流測定などでは、数値と⾔う共通な合否判定基準がありますが、画像検査は合否判定に曖昧さがあり、⼈間の⽬に勝るものはないと⾔われています。しかし、⼈間の⽬には検出にムラや個⼈差があり、品質のばらつきにつながる恐れがあります。当社は、そうした課題を克服すべく、「いつかは、⼈間の⽬を超える」を⽬標に画像検査技術の向上に取り組んでいます。

-

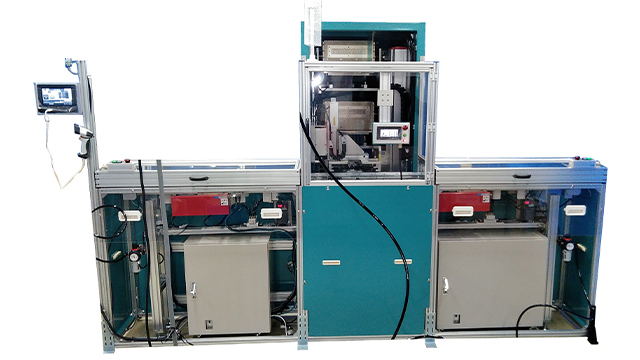

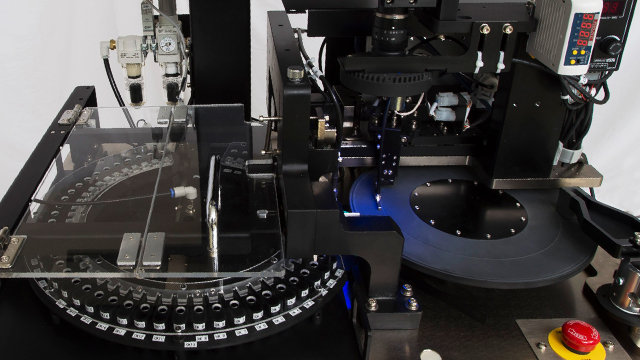

搬送技術

MLCC 分野において世界最速の処理能⼒を実現。⼩型電⼦部品の搬送で培ったハンドリング技術を応⽤することで、形状・特性の異なる部品にも対応した、⾼速かつ⾼精度な搬送を提供しています。

-

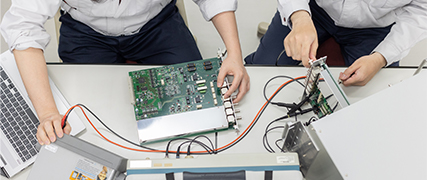

制御技術

自動機の頭脳ともいえる制御技術。当社の制御技術は、測定と装置の動作を最適化し、高い処理速度を実現します。

-

画像処理技術

透明あるいは半透明な⽔晶ブランクの検出で培った照明技術と独⾃のアルゴリズムを応⽤し、測定対象に最適な照明環境を構築することで、微細部品の状態を確実に検出します。

-

システム技術

搬送技術、計測器、制御技術、画像処理技術を融合させシステム全体を見渡して最適化できる知識と技術、これがHUMOの自動選別機の要です。

-

計測器技術

私たちが作る独自開発の計測器は、自動選別機のパフォーマンスを最大限に発揮させる立役者となっています。

HUMOの製品・サービス

-

セラミックコンデンサ関連装置

世界最速のMLCC自動選別機で最高のコストパフォーマンスをご提供します。常に世界一を目指し進化を続けます。

-

全固体電池関連装置

チップ型全固体電池の安全性、耐久性を検査する充放電特性検査に最適なシステムをご提案します。

-

計測器

他にはない、自動選別機に最適な計測器は、自動選別機のパフォーマンスを最大限に発揮させる立役者です。

-

水晶関連装置

2025年6⽉30⽇をもちまして、新規装置の販売は終了いたしました。

-

カスタマイズ・校正サービス

デバイス特性に応じた最適な検査が出来るように標準仕様からのセミオーダーで対応します。常に正しい状態で検査していただくように、当社校正サービスをご利用ください。